- 康明斯電力(深圳)有限公司更強(qiáng)地電力輸出、更快地啟動(dòng)供電、更安全地保護(hù)功能

- 全國(guó)服務(wù)咨詢熱線

0755-84065367

13600443583

康明斯集成電力解決方案可滿足較嚴(yán)苛的關(guān)鍵任務(wù)應(yīng)用的需求,并以無(wú)與倫比的全球支持網(wǎng)絡(luò)為后盾。

康明斯電力(深圳)有限公司

康明斯電力(深圳)有限公司

摘要:針對(duì)康明斯康明斯型柴油機(jī)控制箱調(diào)試時(shí)出現(xiàn)的柴油機(jī)轉(zhuǎn)速傳感器信號(hào)無(wú)法采集的問(wèn)題進(jìn)行分析。分析表明故障原因系轉(zhuǎn)速傳感器和PLC匹配不合理,導(dǎo)致柴油機(jī)轉(zhuǎn)速無(wú)法被采集。通過(guò)對(duì)二者的接線方式進(jìn)行分析和改進(jìn),合理解決了該問(wèn)題,并作為改進(jìn)措施引入后續(xù)康明斯發(fā)電機(jī)組項(xiàng)目。

一、轉(zhuǎn)速傳感器的故障情況

隨著現(xiàn)代科技的快速發(fā)展,柴油機(jī)控制的自動(dòng)化程度越來(lái)越高,如從早期的基于繼電器的設(shè)計(jì)到基于可編程邏輯控制器(PLC)的設(shè)計(jì)。但是在應(yīng)用過(guò)程中會(huì)出現(xiàn)如因?qū)?/span>PLC及相應(yīng)采集元件的原理掌握不夠,從而在設(shè)計(jì)時(shí)出現(xiàn)兩者不匹配,導(dǎo)致信號(hào)無(wú)法正常采集等故障。

本文結(jié)合康明斯公司在臺(tái)架試驗(yàn)現(xiàn)場(chǎng)進(jìn)行柴油機(jī)機(jī)旁控制箱功能試驗(yàn)時(shí),出現(xiàn)柴油機(jī)轉(zhuǎn)速傳感器信號(hào)無(wú)法被S7-200系列PLC采集的案例,分析原因并提出改進(jìn)措施,為后續(xù)轉(zhuǎn)速傳感器的匹配設(shè)計(jì)提供參考。康明斯公司在臺(tái)架試驗(yàn)現(xiàn)場(chǎng)進(jìn)行康明斯項(xiàng)目柴油機(jī)機(jī)旁控制箱配機(jī)調(diào)試時(shí),發(fā)現(xiàn)該項(xiàng)目的3臺(tái)柴油發(fā)電機(jī)組的轉(zhuǎn)速傳感器信號(hào)均無(wú)法采集,對(duì)柴油機(jī)安保功能的實(shí)現(xiàn)造成較大影響。

二、轉(zhuǎn)速傳感器的原因分析

該項(xiàng)目機(jī)旁控制屏由西門(mén)子S7-200系列PLC構(gòu)成安全、控制和報(bào)警3個(gè)系統(tǒng)。2個(gè)轉(zhuǎn)速傳感器分別接入安全系統(tǒng)和控制系統(tǒng),利用PLC高速計(jì)數(shù)口對(duì)2個(gè)速度傳感器輸出的脈沖信號(hào)進(jìn)行處理并計(jì)算出柴油機(jī)實(shí)時(shí)轉(zhuǎn)速。轉(zhuǎn)速傳感器品牌為日本MEIYO。MEIYO轉(zhuǎn)速傳感器為磁電式轉(zhuǎn)速傳感器。該項(xiàng)目的傳感器安裝在柴油機(jī)罩殼上,并對(duì)準(zhǔn)測(cè)速齒輪。測(cè)速齒輪的齒頂和齒槽交替經(jīng)過(guò)傳感器并切割磁力線,磁隙的變化引起磁阻的變化,在線圈中感應(yīng)電勢(shì)也隨之變化,從而輸出一個(gè)感應(yīng)電勢(shì)脈沖。對(duì)感應(yīng)電勢(shì)脈沖進(jìn)行放大、整形后對(duì)外輸出。PLC的高速計(jì)數(shù)口對(duì)轉(zhuǎn)速傳感器輸出的脈沖電壓進(jìn)行采集,通過(guò)采集1s內(nèi)的脈沖數(shù),并經(jīng)過(guò)程序計(jì)算后得出柴油機(jī)的轉(zhuǎn)速。西門(mén)子S7-200該系列PLC高速計(jì)數(shù)口可識(shí)別的邏輯“1”對(duì)應(yīng)的電平為15~26 VDC,也就是說(shuō)轉(zhuǎn)速傳感器的脈沖電壓的高電平須在15~26 VDC之間。

為查找故障具體原因,進(jìn)行了如下幾個(gè)方面的定性分析。

(1)從故障情況來(lái)看:3臺(tái)機(jī)的6個(gè)轉(zhuǎn)速傳感器信號(hào)均無(wú)法采集,而且所有元件都經(jīng)過(guò)入廠檢驗(yàn),合格后才入庫(kù)。因此基本可以確定:此次故障非單一元件的質(zhì)量問(wèn)題所引起。

(2)對(duì)照接線圖對(duì)6個(gè)轉(zhuǎn)速傳感器的接線情況進(jìn)行了逐一檢查,確認(rèn)與圖紙要求完全一致。

(3)為進(jìn)一步查找原因,采用德國(guó)Noris轉(zhuǎn)速傳感器替代MEIYO轉(zhuǎn)速傳感器進(jìn)行試驗(yàn)。經(jīng)過(guò)反復(fù)多次的試驗(yàn),各臺(tái)機(jī)組機(jī)旁控制箱的PLC均能正常采集轉(zhuǎn)速信號(hào)。基本可以確定故障系MEIYO轉(zhuǎn)速傳感器與PLC之間的匹配存在問(wèn)題,同時(shí)也驗(yàn)證了PLC工作是正常的。

(4)為了找到兩種轉(zhuǎn)速傳感器的差異,采用示波器分別對(duì)Noris轉(zhuǎn)速傳感器和MEIYO轉(zhuǎn)速傳感器輸出的信號(hào)進(jìn)行監(jiān)測(cè)。

從監(jiān)測(cè)到的波形可以看出:MEIYO轉(zhuǎn)速傳感器輸出的信號(hào)脈沖高電平在8 VDC左右,Noris轉(zhuǎn)速傳感器的脈沖高電平在20VDC左右。上文已經(jīng)提到:根據(jù)西門(mén)子手冊(cè),高速計(jì)數(shù)口能采集的高電平范圍為15~26VDC。MEIYO轉(zhuǎn)速傳感器輸出的脈沖高電平僅為8VDC,與PLC端口的要求不符,因而出現(xiàn)轉(zhuǎn)速脈沖信號(hào)無(wú)法被PLC采集的情況。

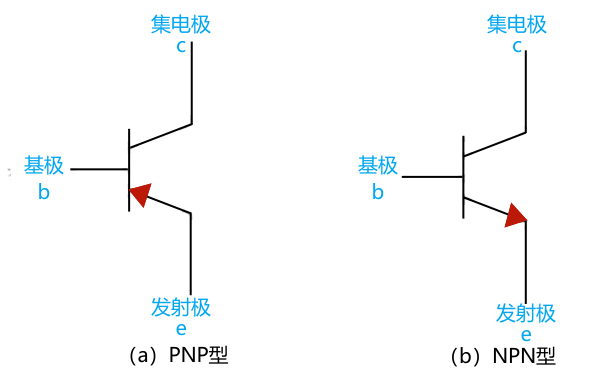

(5)經(jīng)查閱轉(zhuǎn)速傳感器相關(guān)資料:傳感器通過(guò)三極管對(duì)外輸出脈沖電壓。雙極型三極管分為PNP型和NPN型。如圖1所示。

圖1 轉(zhuǎn)速傳感器三極管類型(輸出脈沖電壓)

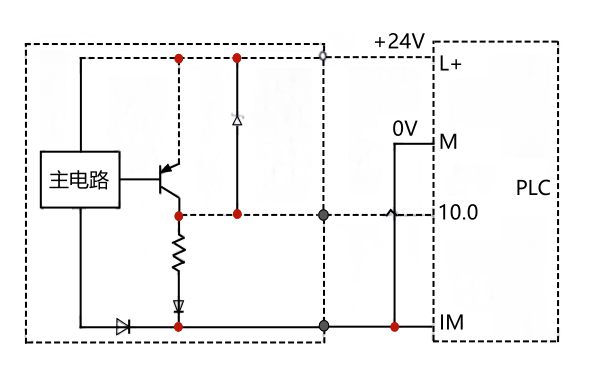

針對(duì)PNP和NPN兩種類型的輸出,對(duì)應(yīng)的PLC分別有不同的接線方法。如圖2所示,對(duì)于PNP型輸出,當(dāng)三極管輸入電壓大于開(kāi)啟電壓Vov后,三極管導(dǎo)通,輸出電壓為高電平,滿足PLC采集要求。對(duì)于NPN型輸出,當(dāng)三極管輸入電壓大于開(kāi)啟電壓Vov后,三極管導(dǎo)通,輸出電壓為低電平,無(wú)法滿足PLC采集要求。這也與示波器現(xiàn)場(chǎng)監(jiān)測(cè)到的波形一致。通過(guò)增加上拉電阻,使得PLC高速計(jì)數(shù)口的電壓為高電平,即可滿足PLC的采集要求。

通過(guò)更改接線,PLC采集的相當(dāng)于是L+與I0.0之間的電平。對(duì)于NPN型輸出,當(dāng)三極管輸入電壓大于開(kāi)啟電壓Vow后,三極管導(dǎo)通,此時(shí)L+與10.0.之間為高電平,滿足PLC采集要求。

從上述兩種轉(zhuǎn)速傳感器的技術(shù)參數(shù)看:MEIYO轉(zhuǎn)速傳感器輸出型式為NPN,Noris轉(zhuǎn)速傳感器輸出型式為NPN和PNP。也就是說(shuō),Noris轉(zhuǎn)速傳感器既可按NPN型式接線也可按PNP型式接線,而MEIYO轉(zhuǎn)速傳感器只能按NPN型式接線。

圖2 PNP型柴油機(jī)轉(zhuǎn)速傳感器接線方法

三、改進(jìn)措施及效果

(1)根據(jù)以上分析,對(duì)現(xiàn)場(chǎng)的3臺(tái)機(jī)的機(jī)旁控制箱按圖2的接線方法,在PLC的I0.0和L+端子之間增加一個(gè)阻值為2.5 kΩ的上拉電阻。在完成該改進(jìn)方案后,開(kāi)機(jī)進(jìn)行驗(yàn)證,安全系統(tǒng)和控制系統(tǒng)轉(zhuǎn)速顯示均正常,而且與柴油機(jī)上機(jī)械轉(zhuǎn)速表的顯示保持一致。

(2)再次對(duì)機(jī)旁控制箱按圖5的接線方法更改PLC接線。整改完成后,同樣進(jìn)行開(kāi)機(jī)驗(yàn)證,安全系統(tǒng)和控制系統(tǒng)轉(zhuǎn)速顯示正常,而且與柴油機(jī)上機(jī)械轉(zhuǎn)速表的顯示保持一致。

(3)通過(guò)以上分析和試驗(yàn),驗(yàn)證了按圖2接線方式均能滿足PLC對(duì)NPN型轉(zhuǎn)速傳感器的信號(hào)采集功能。為統(tǒng)一標(biāo)準(zhǔn),對(duì)于今后采用NPN型轉(zhuǎn)速傳感器,明確按圖5的接線方法進(jìn)行接線圖的繪制和產(chǎn)品的制造。

總結(jié):

通過(guò)以上對(duì)故障情況的分析,并在后續(xù)項(xiàng)目圖紙?jiān)O(shè)計(jì)時(shí)按制定的措施落實(shí),經(jīng)多輪柴油機(jī)配機(jī)試驗(yàn),均無(wú)轉(zhuǎn)速信號(hào)無(wú)法采集的現(xiàn)象出現(xiàn),證明該問(wèn)題已得到了徹底解決。